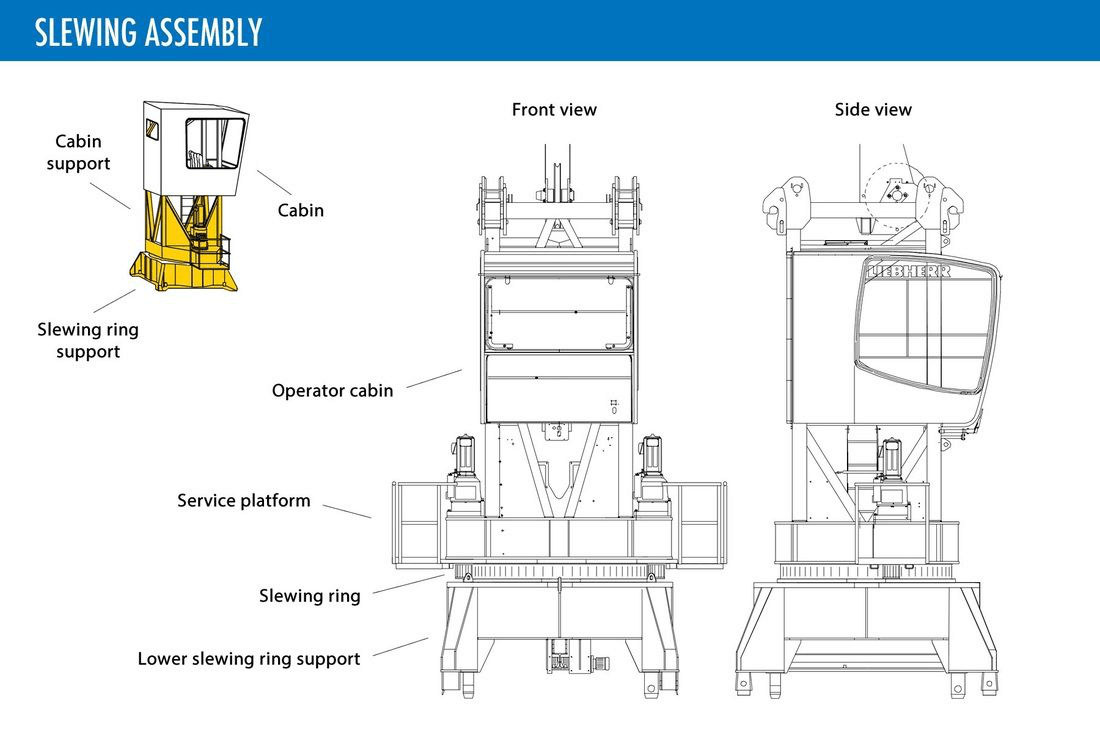

టవర్ క్రేన్ యొక్క స్లీవింగ్ బేరింగ్ మెకానిజం ప్రధానంగా స్లీవింగ్ బేరింగ్, స్లీవింగ్ డ్రైవ్ మరియు ఎగువ మరియు తక్కువ మద్దతుతో కూడి ఉంటుంది. పని ప్రక్రియలో టవర్ క్రేన్ స్లావింగ్ బేరింగ్ అసెంబ్లీ తరచుగా సున్నితమైన ఆపరేషన్ కాదు మరియు శబ్దం ప్రామాణిక (అసాధారణ శబ్దం) లోపాన్ని మించిపోయింది. రచయిత తన సొంత పని అనుభవంతో కలిపిస్లీవింగ్ బేరింగ్.

టవర్ క్రేన్ స్లీవింగ్ రింగ్ వైఫల్యం నివారణ చర్యలు మరియు నిర్వహణ

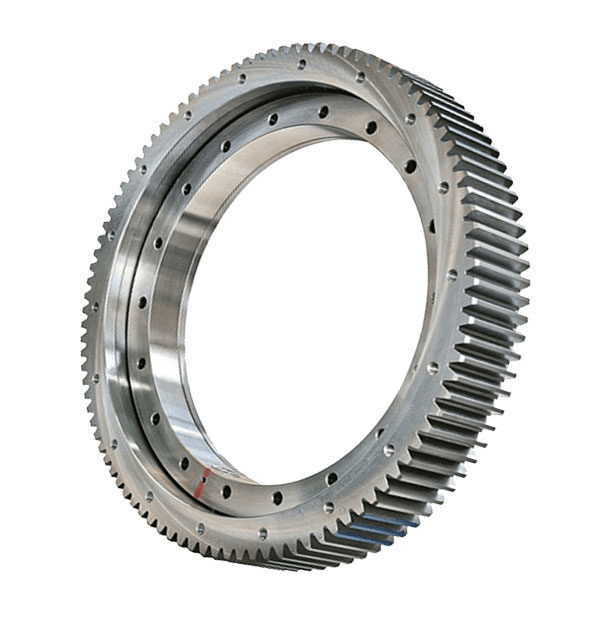

1.స్ లెవింగ్ రింగ్ గేర్ అవసరాలు

అంతిమ మరియు అలసట లోడ్ల క్రింద గేర్ల పరిచయం మరియు బెండింగ్ బలం ISO6336-1: 2006, ISO6336-2: 2006 మరియు ISO6336-3: 2006 ప్రకారం ధృవీకరించబడింది మరియు ధృవీకరించబడింది. SF 1.48 మరియు గేర్ మెష్ క్లియరెన్స్ స్లీవింగ్ బేరింగ్ గేర్ పిచ్ సర్కిల్ నుండి రేడియల్ రన్ యొక్క అత్యధిక బిందువు కోసం సర్దుబాటు చేయబడుతుంది. కనీస దంతాల క్లియరెన్స్ సాధారణంగా 0.03 నుండి 0.04x మాడ్యులస్, మరియు మొత్తం చుట్టుకొలతపై పినియన్ గేర్ల యొక్క గేర్ మెష్ క్లియరెన్స్ స్లీవింగ్ బేరింగ్ యొక్క తుది బందు తర్వాత తిరిగి తనిఖీ చేయాలి.

2. అంతర్గత సరళత బేరింగ్ బేరింగ్

సరళత కోసం కందెన, సరళత, సరళత, సరళత చక్రాల నిబంధనల ప్రకారం ప్రతి భాగానికి ఇన్స్ట్రక్షన్ మాన్యువల్ ప్రకారం, రోజువారీ ఉపయోగంలో, సమయానికి, సమయానికి ఉండాలి. సంబంధితబాల్ స్లీవింగ్ రింగ్సాధారణంగా ప్రతి 100 గంటలకు రీఫిల్ చేయబడుతుంది, రోలర్ స్లీవింగ్ రింగ్ ప్రతి 50 గంటలకు రీఫిల్ చేయబడుతుంది, మురికిగా, అధిక తేమ, ప్రత్యేక పని వాతావరణం యొక్క అధిక ఉష్ణోగ్రత వ్యత్యాసం సరళత చక్రాన్ని తగ్గించాలి. ప్రతి సరళత తప్పనిసరిగా కందెన బయటకు వచ్చే వరకు రేస్ వేను నింపాలి, గ్రీజును సమానంగా నింపడానికి నెమ్మదిగా స్లీవింగ్ బేరింగ్ను తిప్పేటప్పుడు నింపేది. కందెన చమురు నిర్వహణను నింపడం ద్వారా, ఇది గేర్ జత మధ్య ఘర్షణను తగ్గిస్తుంది, గేర్ రింగ్ యొక్క దుస్తులు రేటును నెమ్మదిస్తుంది, ఆయిల్ ఫిల్మ్ ఏర్పడటం కూడా షాక్ శోషణ రింగ్ పాత్రను పోషిస్తుంది, ఆపరేషన్లో ఉత్పన్నమయ్యే వైబ్రేషన్ ఎనర్జీలో కొంత భాగాన్ని తొలగిస్తుంది. అదనంగా, కందెన ఆయిల్ ఫిల్మ్ కూడా ఘర్షణ ఉపరితలాన్ని శుభ్రపరచడం, తుప్పును నివారించడం మరియు ఘర్షణ ఉపరితలంపై ఇనుప కణాల ప్రభావాన్ని తొలగిస్తుంది. కాబట్టి ఆపరేషన్లో ఘర్షణ శబ్దాన్ని తగ్గించడానికి మరియు స్లీవింగ్ బేరింగ్ యొక్క సేవా జీవితాన్ని పెంచడానికి.

3.ఫాస్టింగ్ బోల్ట్లు

స్లీవింగ్ బేరింగ్ యొక్క కనెక్షన్ బోల్ట్లు మరియు ఎగువ మరియు దిగువ స్లీవింగ్ బేరింగ్ ప్రీలోడ్తో పాటు అక్షసంబంధ పల్సేటింగ్ లోడ్కు లోబడి ఉంటాయి, దీనివల్ల బోల్ట్లు సాగదీయబడతాయి లేదా ఉమ్మడి ఉపరితలం వైకల్యం చెందుతాయి, దీనివల్ల బోల్ట్లు విప్పుతాయి. బోల్ట్ జాయింట్ వదులుగా ఉండే ప్రీలోడ్ అవసరమైన అక్షసంబంధ క్లియరెన్స్ పెరుగుదలను చేరుకోదు, పెద్దగా తారుమారు చేసే టార్క్ రొటేషన్ ద్వారా రోలింగ్ బాడీ, భారీ కాంటాక్ట్ స్ట్రెస్ ద్వారా రేస్ వే ఎడ్జ్, ఫలితంగా రేస్ వే ఎడ్జ్ దెబ్బతింటుంది. ఒక నగరంలో QTZ 25 టవర్ క్రేన్ ఎగువ నిర్మాణం త్రోసింగ్ ప్రమాదం ఉంది, ప్రత్యక్ష కారణం, పని చేయని పరిస్థితులలో స్లీవింగ్ బేరింగ్ మరియు ఎగువ స్లీవింగ్ బేరింగ్ బోల్ట్లు, దీని ఫలితంగా ప్రతి బోల్ట్ సమూహం, వరుసగా బోల్ట్ గ్రూప్ యొక్క మోస్తున్న సామర్థ్యం కంటే ఎక్కువ. దీని ఫలితంగా టవర్ యొక్క ఎగువ నిర్మాణం (దాని స్లీవింగ్ బేరింగ్తో) టవర్ నిర్మాణం నుండి వైదొలగడం మరియు పడగొట్టడం. అందువల్ల, స్లీవింగ్ బేరింగ్ బోల్ట్ బందు మరియు దాని బలం స్థాయి ఎంపిక చాలా ముఖ్యం.

4. సంస్థాపన మరియు ఆపరేషన్

స్లీవింగ్ రింగ్ యొక్క సంస్థాపనను అధిక బలం బోల్ట్లతో ఎంచుకోవాలి, బోల్ట్లు మరియు గింజలు GB3098.1 మరియు GB3098.2 ప్రామాణిక అవసరాలు స్ప్రింగ్ దుస్తులను ఉతికే యంత్రాల వాడకాన్ని నిషేధించాలి. మౌంటు బోల్ట్లను బిగించే ముందు, అవసరాలను తీర్చడానికి స్లీవింగ్ బేరింగ్ మరియు పినియన్ మెష్ అని నిర్ధారించడానికి సైజింగ్ గేర్ మెషింగ్ సర్దుబాటు (సైడ్ క్లియరెన్స్) నిర్వహించాలి. మౌంటు బోల్ట్లను బిగించండి 180 at వద్ద ఉండాలి, ఇన్స్టాలేషన్ విమానం శుభ్రంగా మరియు ఫ్లాట్గా ఉండాలి, బర్ర్లు, ఐరన్ షేవింగ్స్ మరియు ఇతర శిధిలాలు లేవు, విమానం తప్పనిసరిగా అవసరాలను తీర్చాలి.

టవర్ క్రేన్ స్లీవింగ్ రింగ్ తరచుగా విరిగిన దంతాల వైఫల్యాన్ని కలిగి ఉంటుంది, కాబట్టి ఆపరేషన్లో ఉన్న టవర్ క్రేన్ కూడా స్లీవింగ్ రింగ్పై గాలి ప్రభావాన్ని పరిగణనలోకి తీసుకోవాలి, పేర్కొన్న విండ్ ఆపరేషన్ కంటే ఎక్కువ లేదా క్రేన్ బూమ్ గాలితో స్వేచ్ఛగా తిప్పలేకపోతే, ఇది గేర్ మరియు స్లీపింగ్ బేరింగ్ ఎంగేజ్మెంట్ లేదా స్లీవింగ్ రింగ్, తీవ్రమైన ప్రమాదాన్ని దెబ్బతీస్తుంది. కాబట్టి సంస్థాపన మరియు ఆపరేషన్లోని టవర్ క్రేన్ వివరణాత్మక తనిఖీ చేయాలి.

పోస్ట్ సమయం: డిసెంబర్ -22-2020